|

|

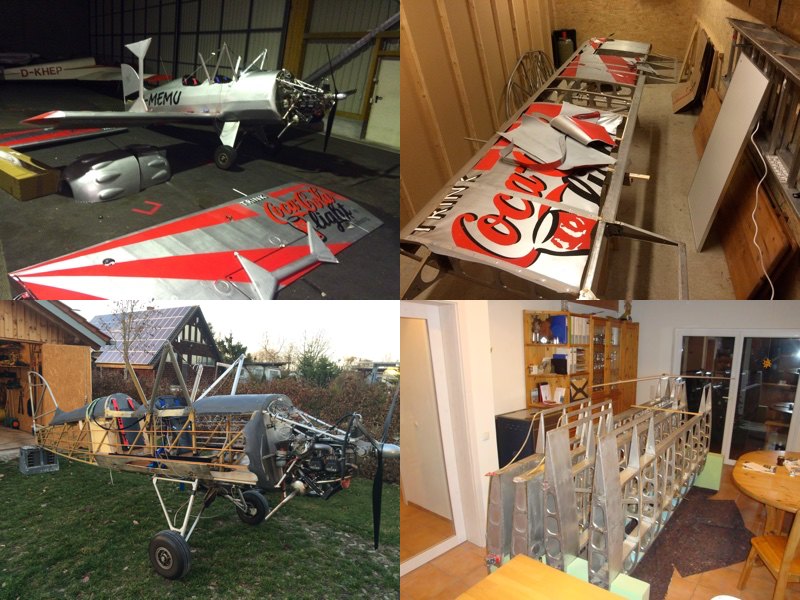

Das silberne Design mit der auffälligen Getränkewerbung war nicht unbedingt nach unserem Geschmack. Außerdem zeigte die Bespannung schon einige Schäden und manche vorgesehenen Umbauten am und im Rumpf ließen sich kaum mit intakter Außenhaut durchführen und auf allzu artistische Einlagen wollten wir beim Umbau auch verzichten:

|

|

Recht bald fiel daher die Entscheidung, dass die Renegade in ihrem zweiten Winter bei uns eine neue Bespannung erhalten sollte. Schon vorher war die Wahl des Bespanngewebes auf Oratex gefallen: Ein ausgiebiges Panschen mit lösungsmittelhaltigen Chemikalien wollten wir auf alle Fälle vermeiden, ebenso ein nachträgliches Lackieren, außerdem hatte uns Oratex mit seinen erstaunlichen Eigenschaften bereits auf der aero begeistert. Noch im Herbst 2015 begannen wir daher mit der Zerlegung der Renegade und dem Abziehen der Flächen und des Rumpfs. Da die Bespannung mit gut 1000 Nieten auf den Flächen befestigt ist, war dies eine durchaus zeitintensive Arbeit. Hinzu kam das Abwaschen des alten Klebelacks und ein leichtes Überschleifen der Oberflächen. In den Flügelnasen waren einige eingeklebte Hilfsrippen locker geworden, an vielen Stellen mussten sie ergänzt werden. Diese Arbeit erledigten wir "zwischen den Jahren" im warmen Wohnzimmer.

|

|

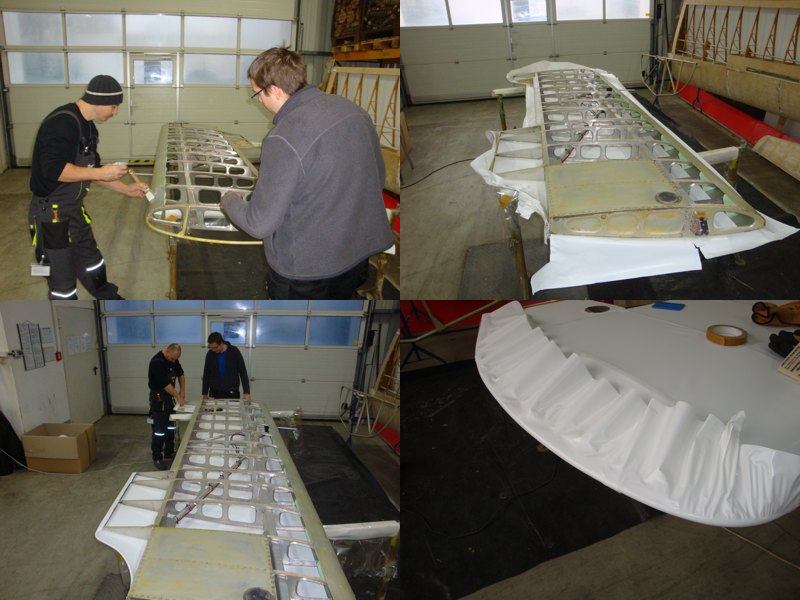

Derart vorbereitet packten wir die Tragflächen und Leitwerksteile in einen Transporter und fuhren am 03.01.2016 nach Leipzig. Da wir keine Erfahrungen im Umgang mit Oratex hatten, schien es uns am Besten zu sein, die Bespannarbeiten im Rahmen eines Workshops direkt bei der Lanitz-Prena-Folienfactory vor Ort durchzuführen und dort den richtigen Umgang mit diesen Materialien von den Profis zu erlernen. Diese Entscheidung war goldrichtig, wie sich im Lauf der folgenden fünf Tage herausstellte: Herr Lanitz, der Firmeneigner, kam extra am Sonntag in den Betrieb, damit wir unsere Flugzeugteile gleich in der Werkstatt verstauen konnten. Am Montag Vormittag führte er uns durch seinen Betrieb und erklärte uns alle Details zum Bespannstoff Oratex. Danach ging es an die Praxis: Fred, ein wirklicher Meister im Umgang mit Oratex erklärte uns die Arbeitsschritte, begleitete geduldig unsere Versuche und holte uns ab und an wieder aus Sackgassen heraus, in die wir in unserem Eifer geraten waren. Der Montag war dem Entfetten und Primen unserer Aluoberflächen vorbehalten und der ganze Dienstag wurde für das Aufbringen des Klebers auf die Flügelteile und das Bespanngewebe benötigt. Am Mittwoch wurde endlich das erste Teil, ein Querruder bespannt. Ab Donerstag folgten dann die großen Teile.

|

|

Es ist phänomenal, wie sich das Bespanngewebe um Radien ziehen lässt. Allerdings braucht man schon ein wenig Erfahrung und Übung und wir waren froh, dass uns Fred bei allen kritischen Stellen hilfreich zur Seite stand und - in des Wortes eigentlicher Bedeutung - so manche Falte wieder ausbügelte. Gut Ding will Weile haben und so hatten wir im Lauf der Woche lediglich die beiden oberen Flächenhälften, ein Querruder und die Höhenleitwerksflosse bespannt. Die anderen Teile waren aber mit Klebstoff eingestrichen und fertig zum Bespannen, auch die benötigten Gewebe hatten wir bereits zugeschnitten und mit Kleber eingestrichen. So verstauten wir am Freitag Abend alles in unseren Transporter und fuhren unsere Teile und Materialien wieder nach Hause. Dort ging dann die Arbeit weiter: Es tat weh, die Löcher für die Nieten in das neue Gewebe zu brennen. Dies ist zudem eine Arbeit, die man zweimal machen muss: Auf die Rippen muss noch ein Verstärkungsband geklebt werden und wenn man zuerst das Band aufklebt, findet man hinterher die Stellen nicht mehr, an denen die Löcher gebrannt werden müssen. Also zuerst Brennen, dann Verstärkungsband aufkleben, dann wieder brennen und schließlich die Nieten setzen. Darüber wird schlussendlich ein Gewebestreifen als Abdeckband geklebt.

|

|

Mit dem Abdeckband darüber sind die Brandlöcher vergessen und es wird ein guter Abschluss erreicht. Zum Schutz der stark beanspruchten Flügelnase wird dort ein "Opferband" aufgeklebt. Um einen farblichen Kontrast zu schaffen, haben wir uns für ein Abdeckband in korsair-blau entschieden.

|

|

Den größten Respekt hatten wir vor der Bespannung des Rumpfs: Den konnten wir nicht so einfach auf Böcke legen wie die Tragflügel, außerdem waren die dafür benötigten Gewebestücke je Seite rund 10m2 groß. An einem windstillen Tag haben wir es mit zwei weiteren Helfern gewagt und die riesigen Teile erst mal an den mittleren Formleisten fixiert:

|

|

Danach wurde konsequent nach oben und unten weiter bespannt und das Fahrwerk wieder angebracht. Nach 7 Stunden war die rechte Seite bis auf ein paar Details bespannt:

|

|

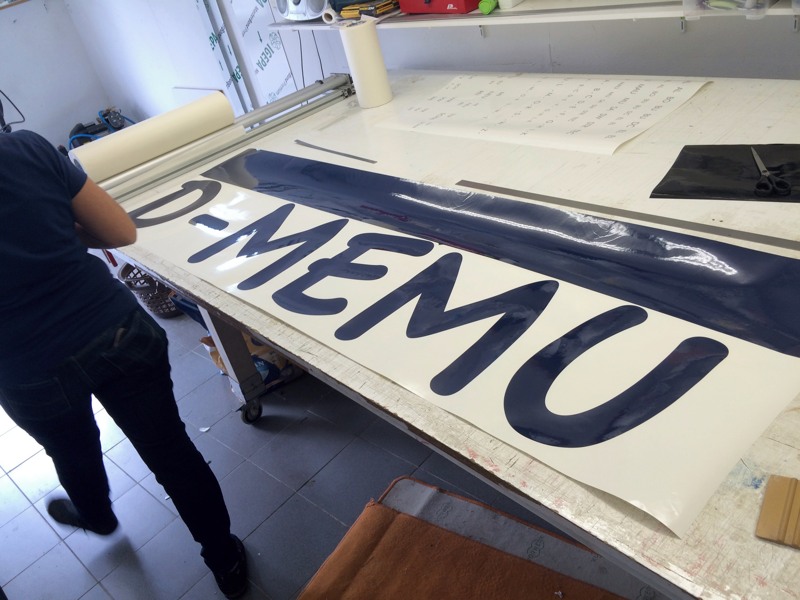

Die notwendigen neuen Kennzeichen wurden zwischendurch aus EASYPLOT UVK Folie in corsairblau geschnitten, wobei es faszinierend ist, einem Schneideplotter bei der Arbeit zuzuschauen.

|

|

Das Bespannen der linken Rumpfhälfte dauerte auch wieder sieben Stunden. Obwohl sich der Rumpf zum Leitwerk hin stark verjüngt, gelang uns das Bespannen dank der hervorragenden Eigenschaften des Bespannmaterials völlig faltenfrei. Man muss sich dazu eben Zeit nehmen und das Gewebe vor dem Anheften immer wieder gut vorschrumpfen.

|

|

Lohn der Mühe: Ein (fast) fertig renovierter Flieger:

|